案例介绍

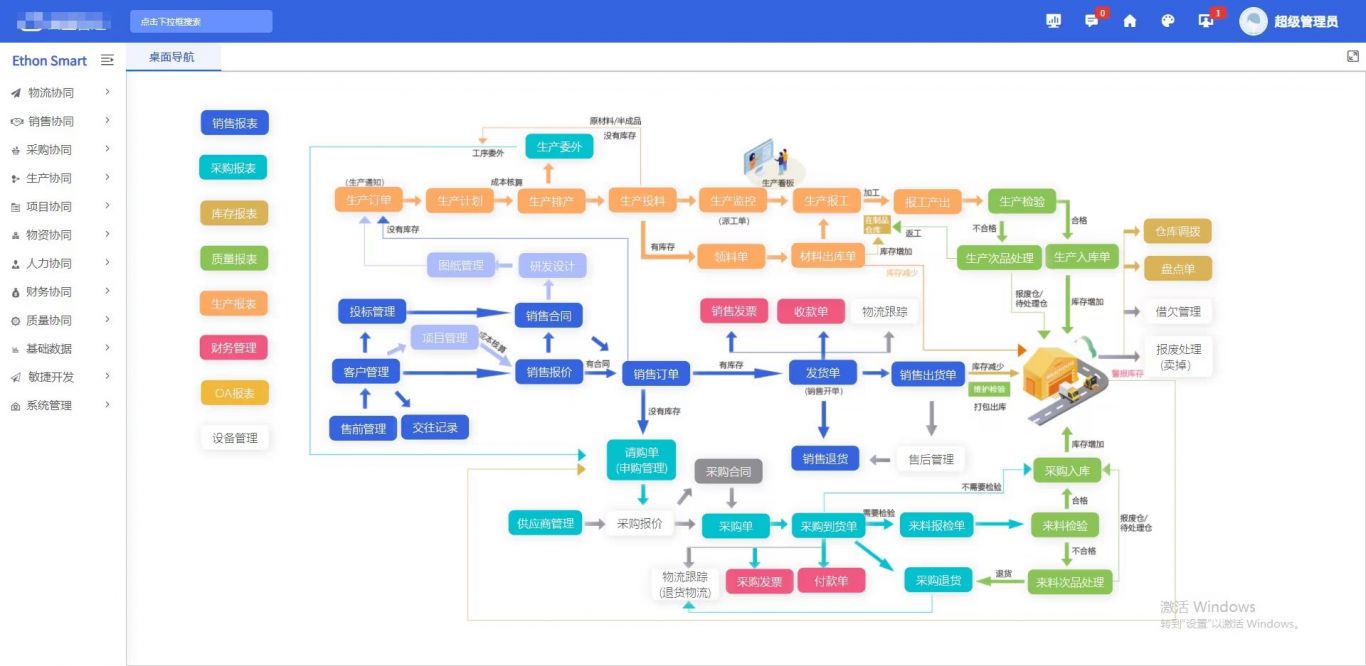

MES管理系统的主要功能模块设计概要,涵盖了从生产计划、过程监控、质量管理到设备管理等多个关键环节的主动功能:

1. 自动化生产计划与排程 (APS)

主动根据销售预测、库存情况、物料供应状态、产能约束等因素,实时生成并优化生产计划。

自动识别瓶颈资源,动态调整生产任务优先级和顺序,以最大化生产效率和资源利用率。

主动预警潜在的生产计划冲突或延误,提供备选解决方案建议。

2. 实时生产进度跟踪与监控

主动收集、整合来自生产线各节点的数据,实时更新生产进度。

实时监测关键绩效指标(KPIs),如产量、良率、工时消耗等,主动推送异常预警。

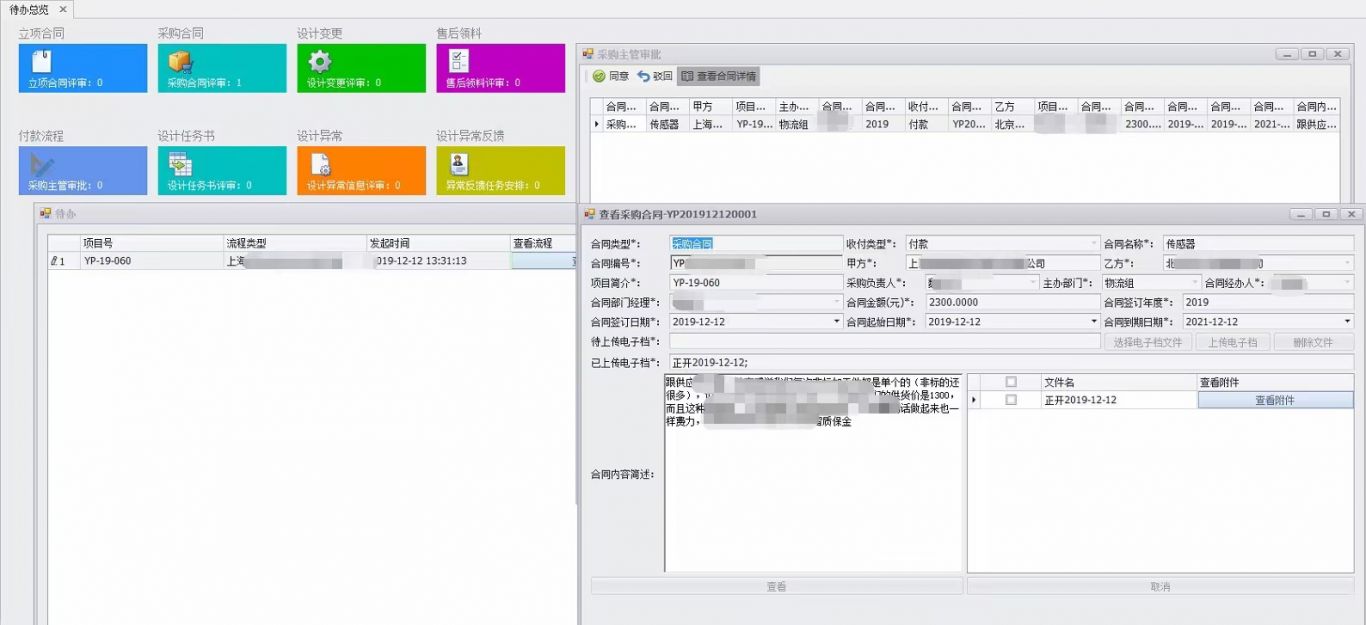

自动触发工作流,如当生产进度落后于计划时,主动通知相关人员进行干预。

3. 质量管理与防错系统

实施在线质量检测,主动识别生产过程中的质量问题,并及时反馈至MES系统。

主动触发不合格品处理流程,如隔离、返修、报废等,并记录详细质量追溯信息。

基于历史质量数据和实时生产数据,运用数据分析技术预测潜在的质量风险,提前采取预防措施。

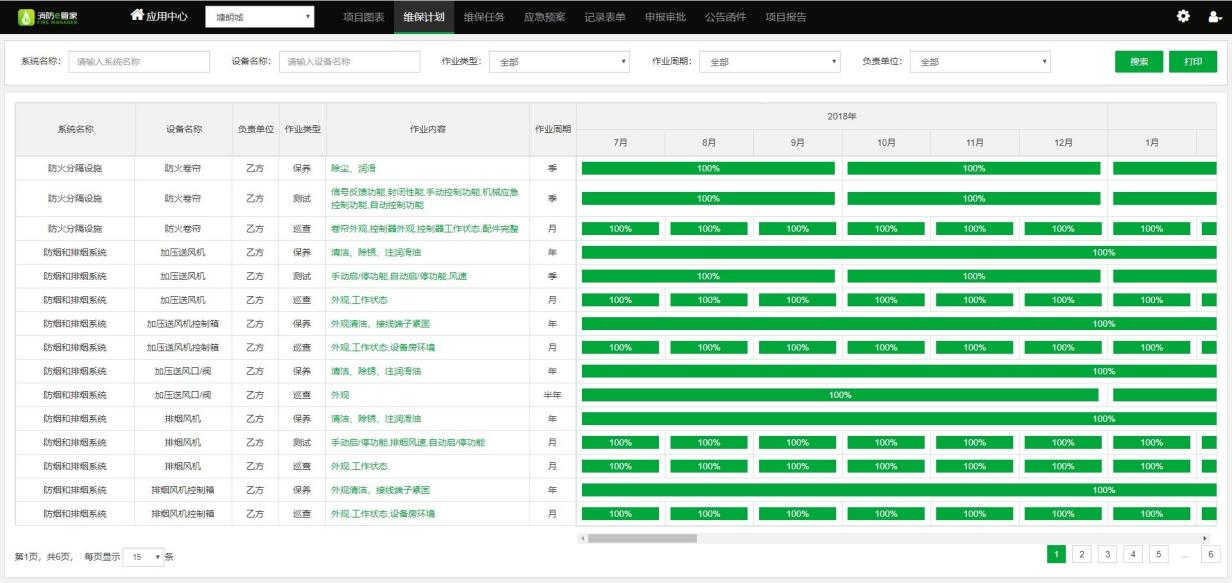

4. 设备管理与维护

实时监控设备状态、运行参数、能耗等数据,主动预警设备故障、性能下降等情况。

根据设备使用情况和维护周期,主动生成预防性维护计划,减少意外停机时间。

结合物联网(IoT)技术,支持远程诊断和故障修复指导,提升设备维护效率。

5. 物料追踪与库存管理

主动追踪原材料、在制品、成品的物流状态,实时更新库存信息。

根据生产消耗、入库出库情况,主动计算物料需求,触发补货请求或调整采购计划。

实现先进先出(FIFO)等库存策略的自动化执行,减少库存积压和过期风险。

6. 能源管理与节能减排

主动采集能源消耗数据,实时监控能源使用效率,主动预警能源浪费现象。

根据生产负荷、设备状态等信息,智能调度能源供应,优化能源使用。

提供能源消耗分析报告,主动提出节能改进建议,助力企业实现绿色制造。

7. 数据分析与决策支持

主动收集、整理生产数据,运用大数据分析和人工智能技术,挖掘生产过程中的隐性规律和问题。

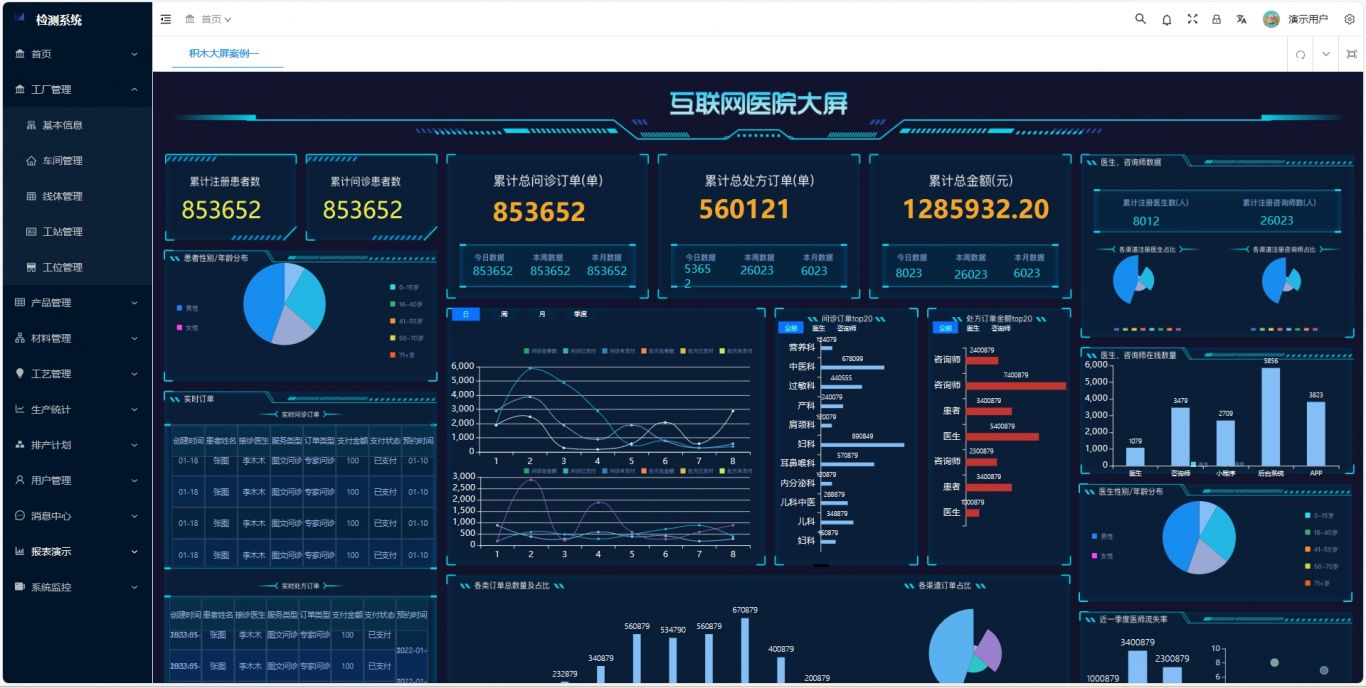

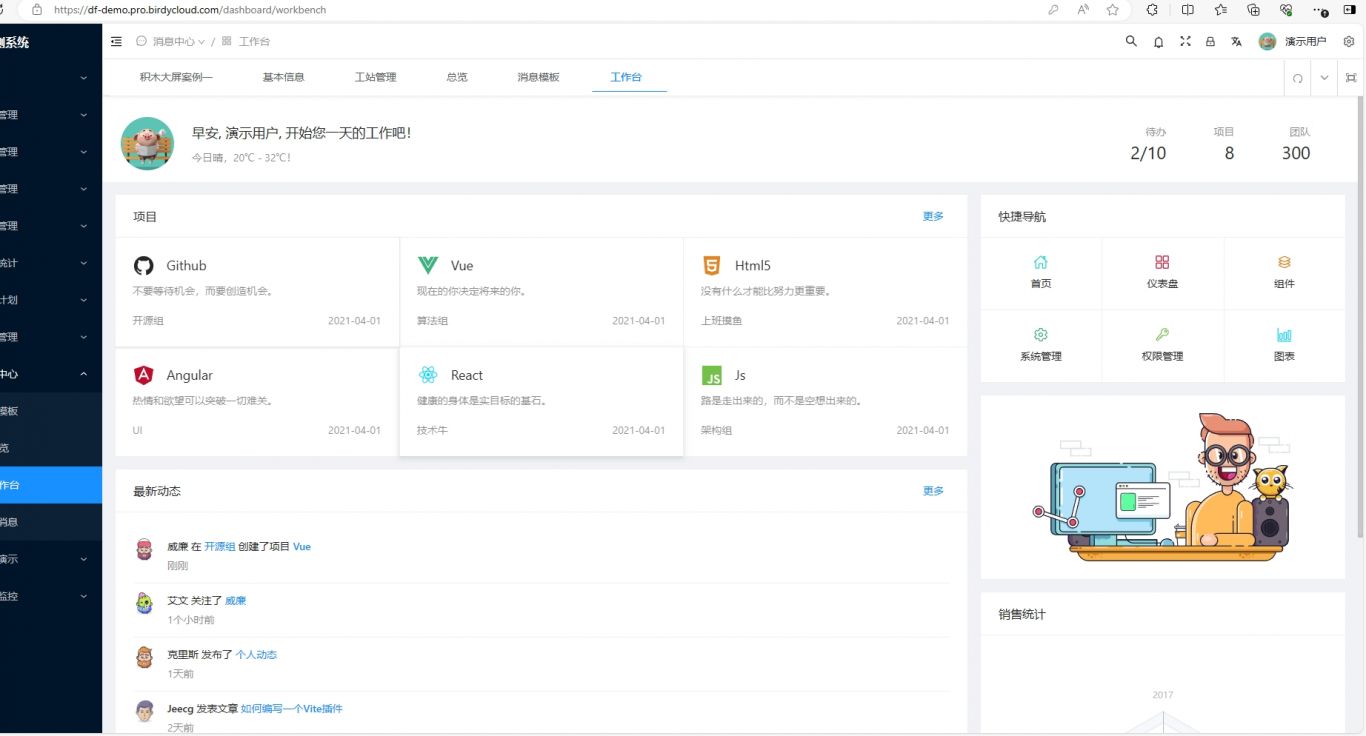

提供可视化报表和实时看板,主动推送关键绩效指标的变化趋势及原因分析。

基于数据分析结果,主动提出生产优化建议,辅助管理层进行决策。

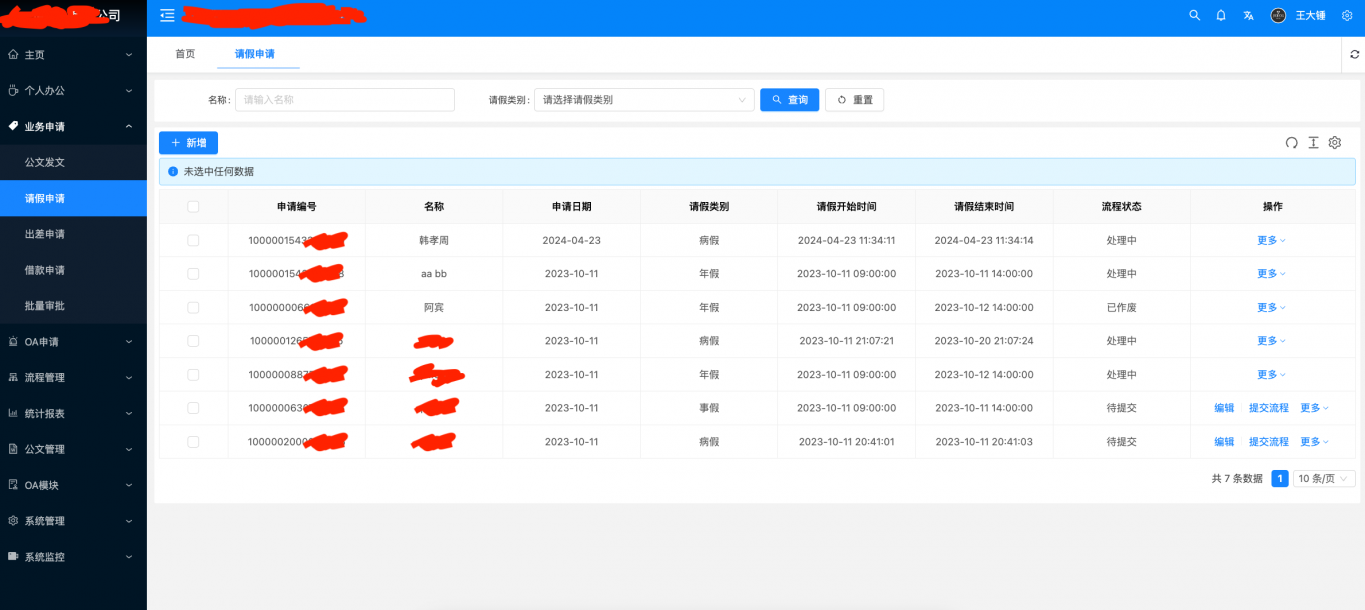

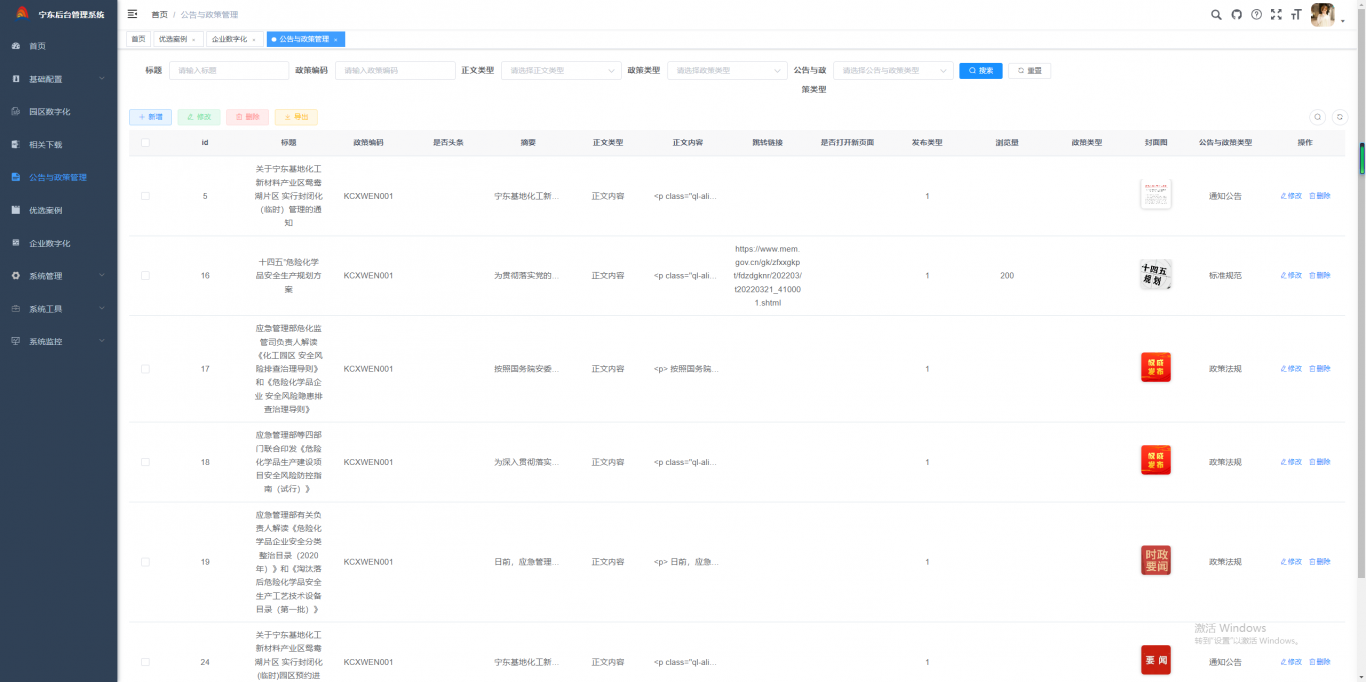

案例图片