案例介绍

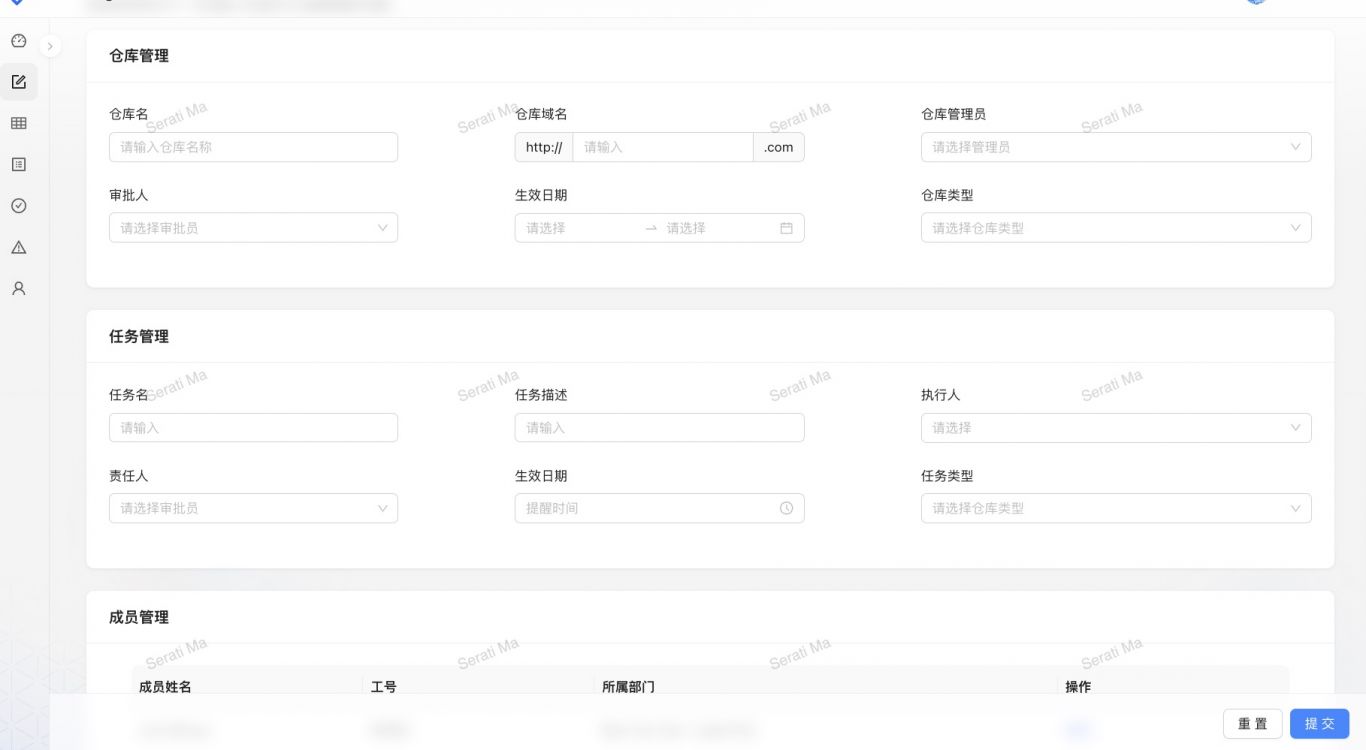

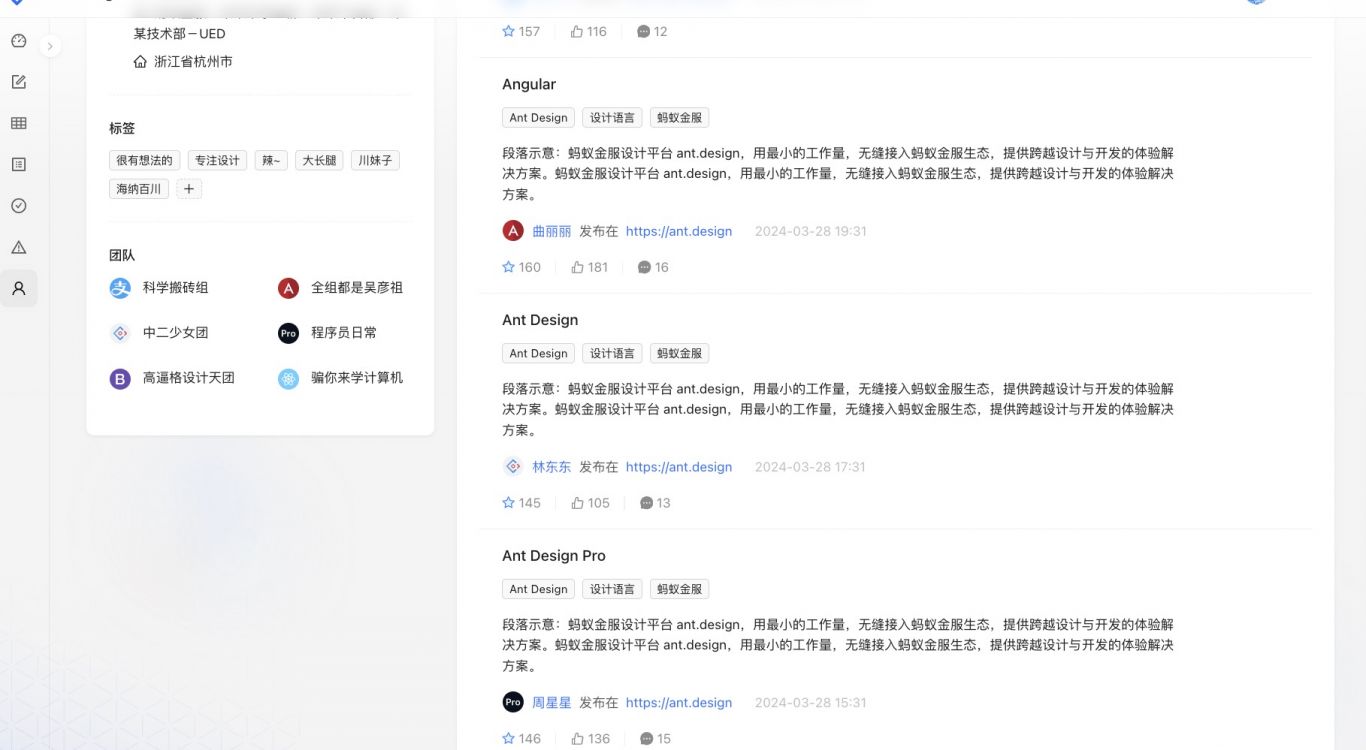

MES管理系统一般包括作业计划、车间管理、生产管理、物料配送、设备管理、数据采集、作业监控、质量管理等核心功能。

1. 作业计划:接受ERP生产计划,或接收MES生产计划,根据产品工艺、库存数量、生产线运行情况等综合进行排单、插单等操作。排程完成后下发至各个工作站,并监控生产情况。在情况发生变化时可以方便地随时调整作业计划,提高设备生产率和工作效率,最大限度地节约生产能源。

2. 车间管理:实时记录每批次产品加工时间、加工完工数量、不合格品数量、员工每天工作时间、完工数量等。生产管理:监视生产过程,对产品各工序的生产、检验、维修以及交付过程进行控制和指引,在提高操作效率的同时杜绝作业操作错误的出现,实现对生产过程的精细化管理和控制。

3. 物料配送:管理物料(原料、零件、工具)及可消耗品的移动、缓冲与储存。通过在线库存和物料条码管理,管理生产物料的收、发、存、耗用管理,达到物料库存、消耗和使用状况管理,并通过对产品的制造过程和质量信息进行实时采集和预警。

4. 设备管理:通过自动采集和人工辅助结合的方式,对生产设备进行管理,包括设备信息录入、设备点检巡检、设备运行监控等,保障生产过程持续正常地进行。

5. 数据采集:通过与生产设备连接的自动化采集过程,实现了数据的集中管理和实时采集,减少人工录入的时间和差错率,提高数据的准确性和采集效率。通过生产过程大量采集的现场作业数据,提供满足管理和业务的各类统计查询报表,并为将来的数据挖掘提供详实的数据。

6. 作业监控:通过物料库存监控、设备状态监控、生产进度监控、质量状态监控,提高现场管理的灵敏度。质量管理:建立质量管理体系,及时提供产品和制造工序测量尺寸分析,对原料、生产、检验、交付各环节进行质量保障和质量跟踪,提高产品质量。对缺陷及维修过程进行跟踪和管理,针对性地生产质量改进过程。

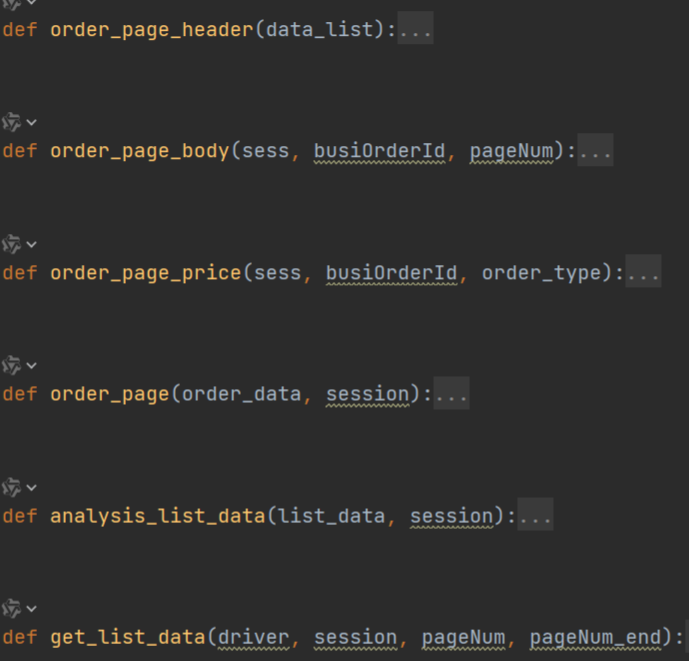

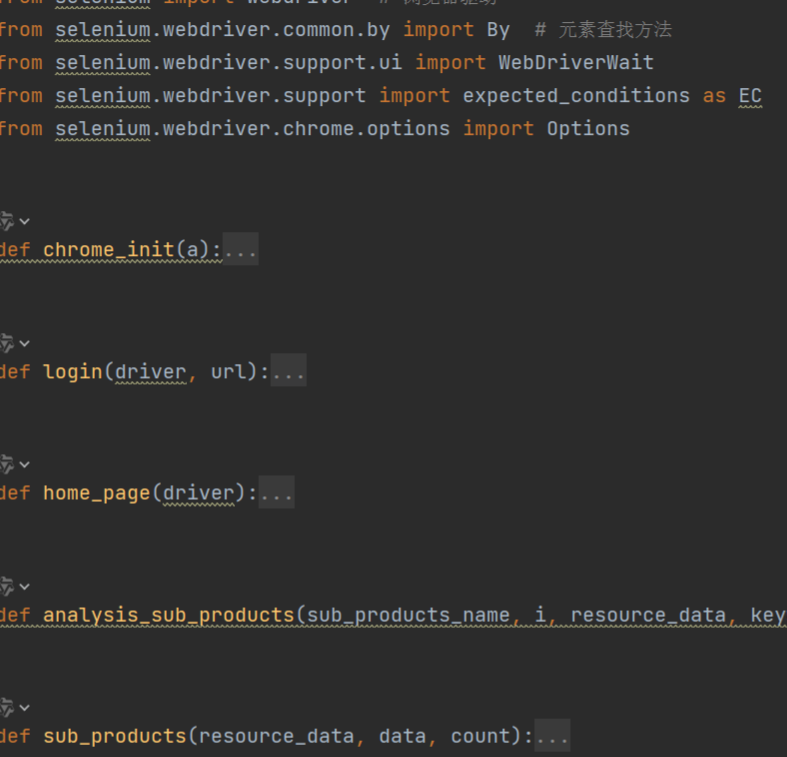

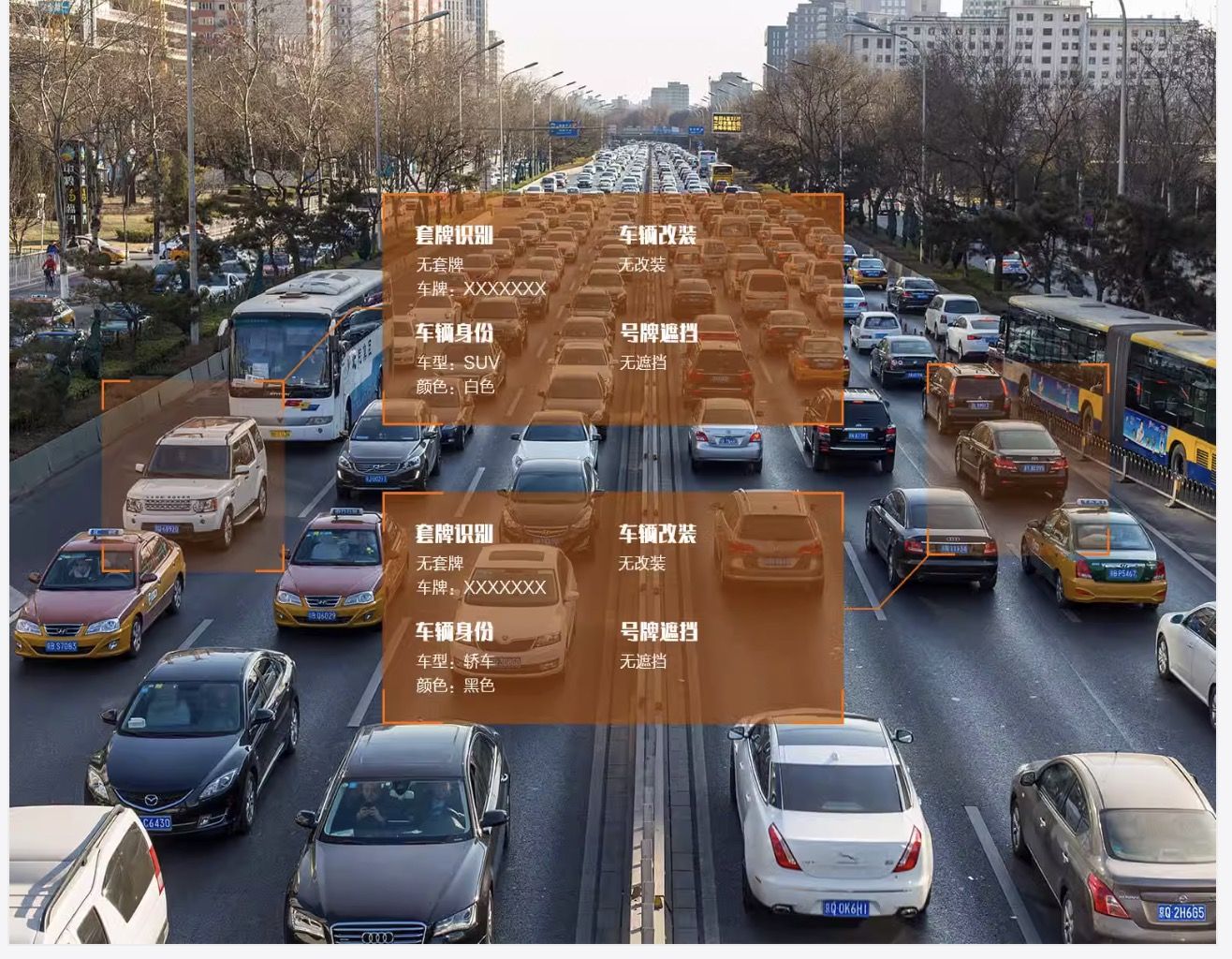

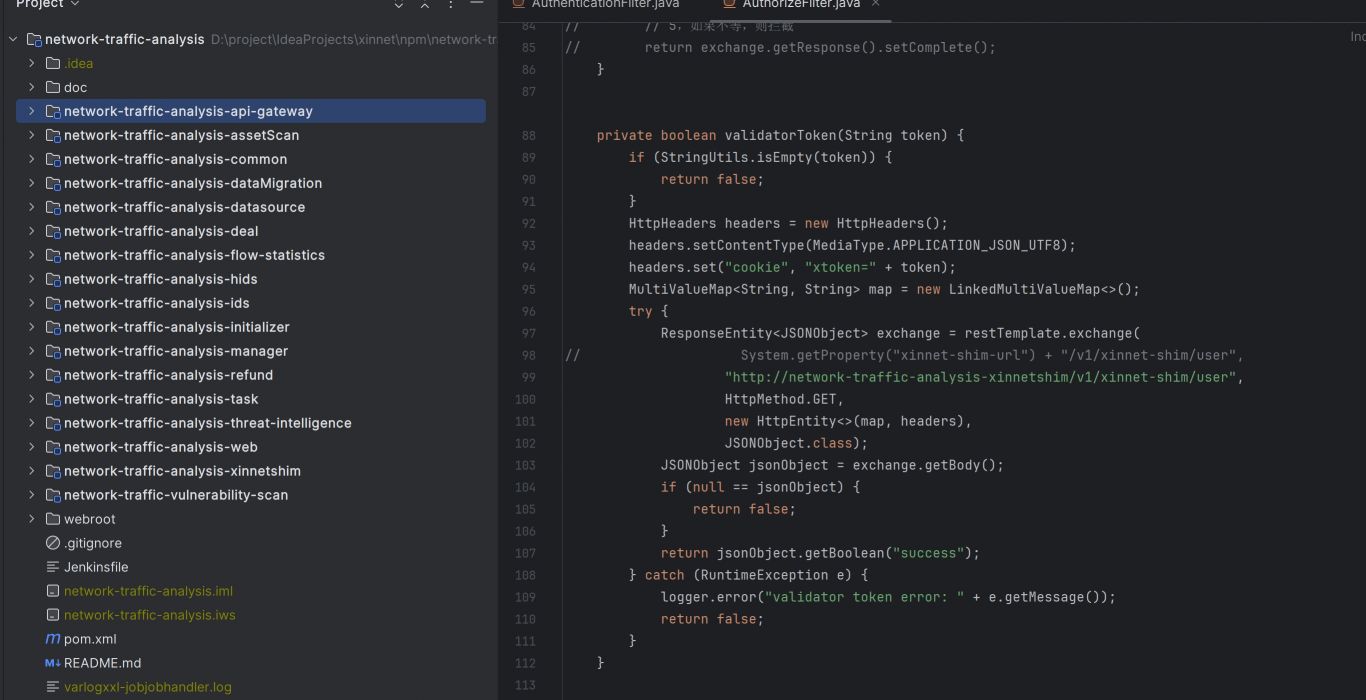

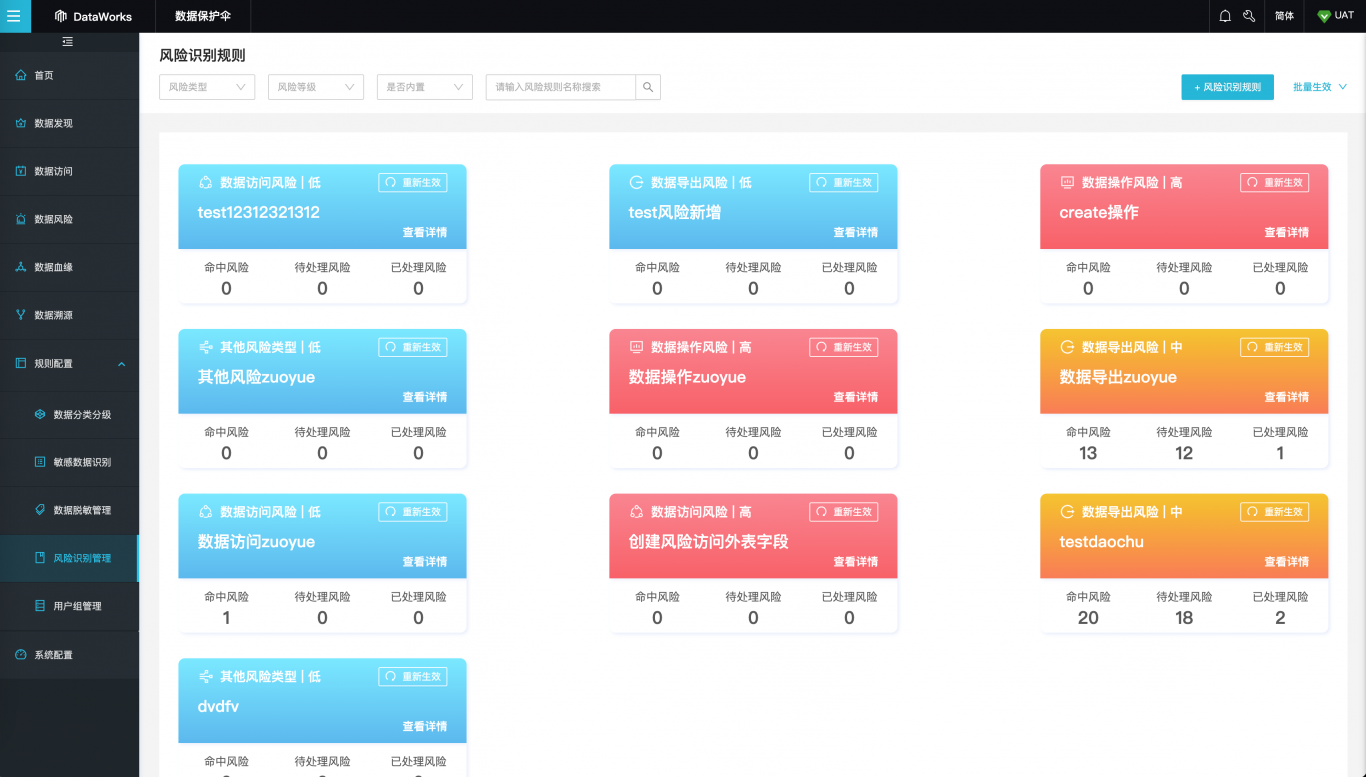

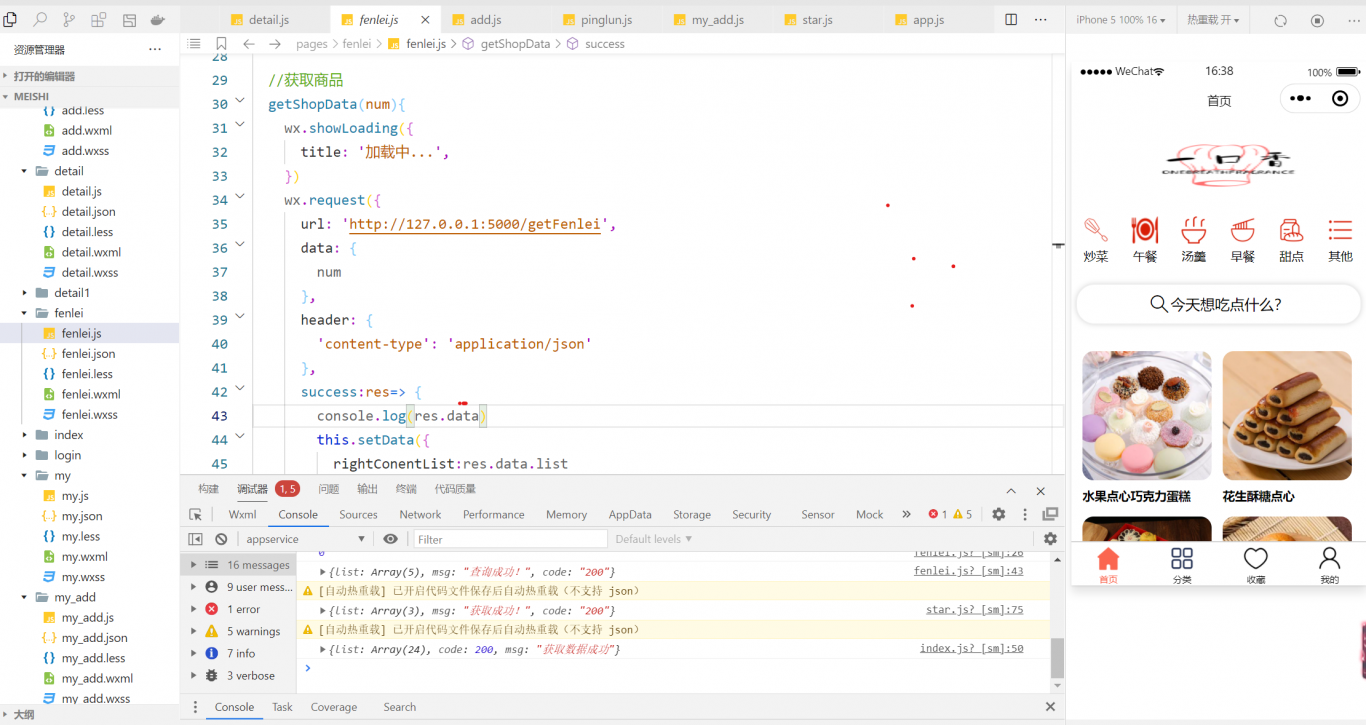

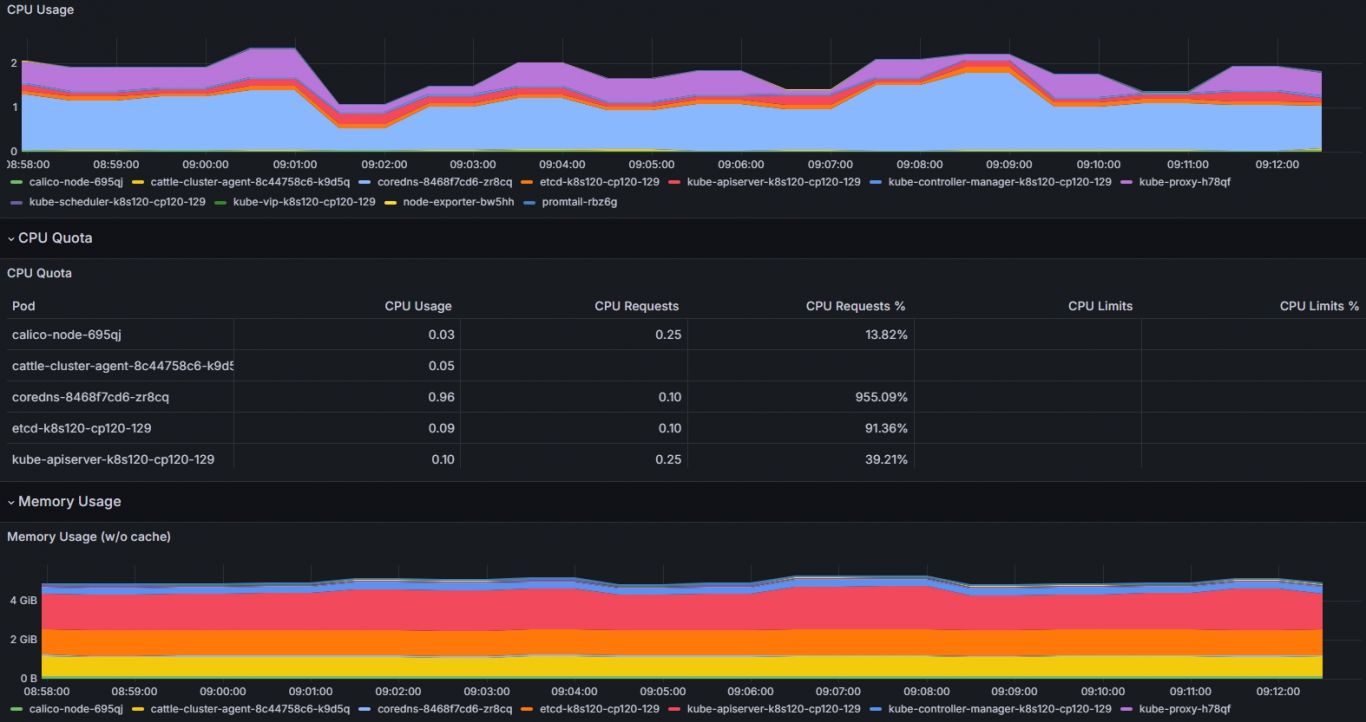

案例图片