案例介绍

在船舶、列车和工程机械等大型装备的制造过程中涉及大量的复杂构件焊接。复杂构件上焊缝数量众多、类型多样、空间异位、长度跨度大,且角焊缝是其主要的焊缝类型之一。

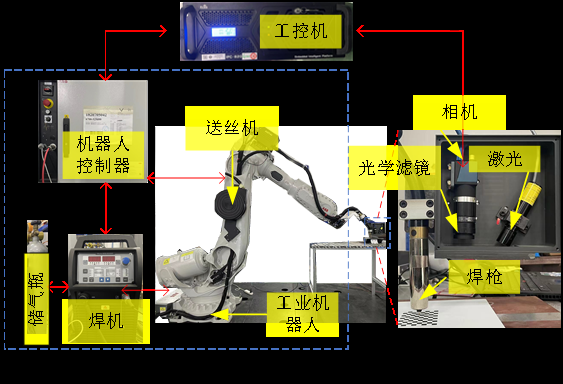

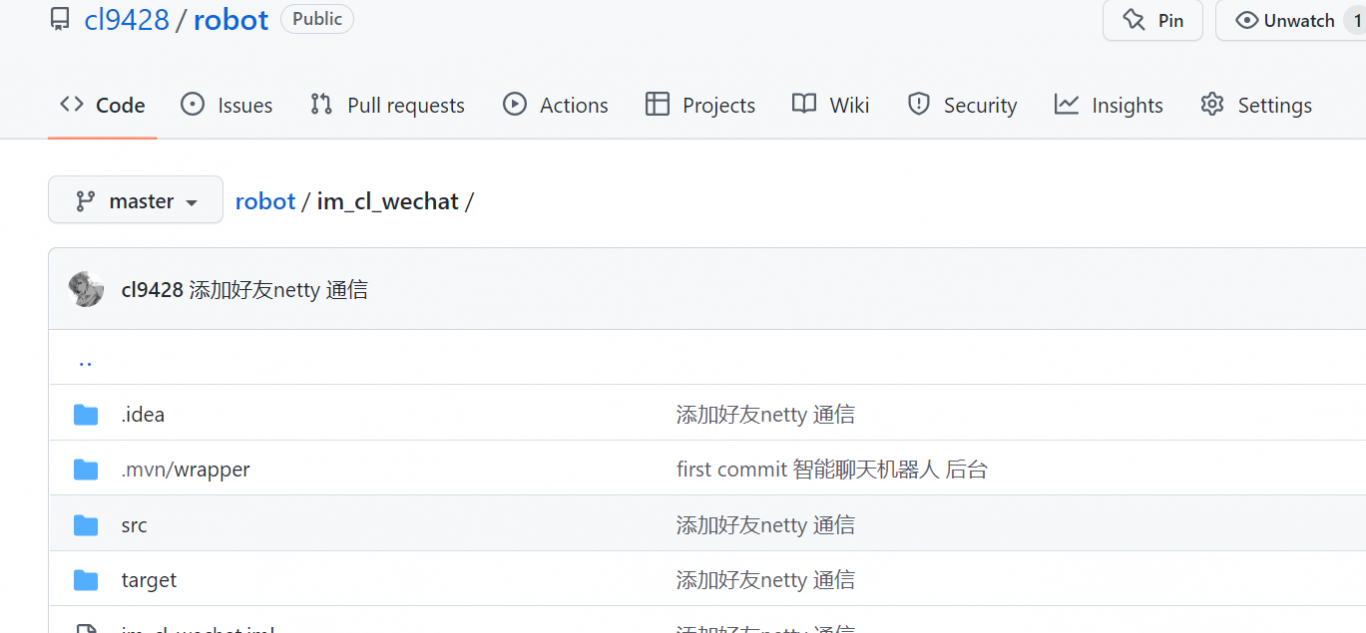

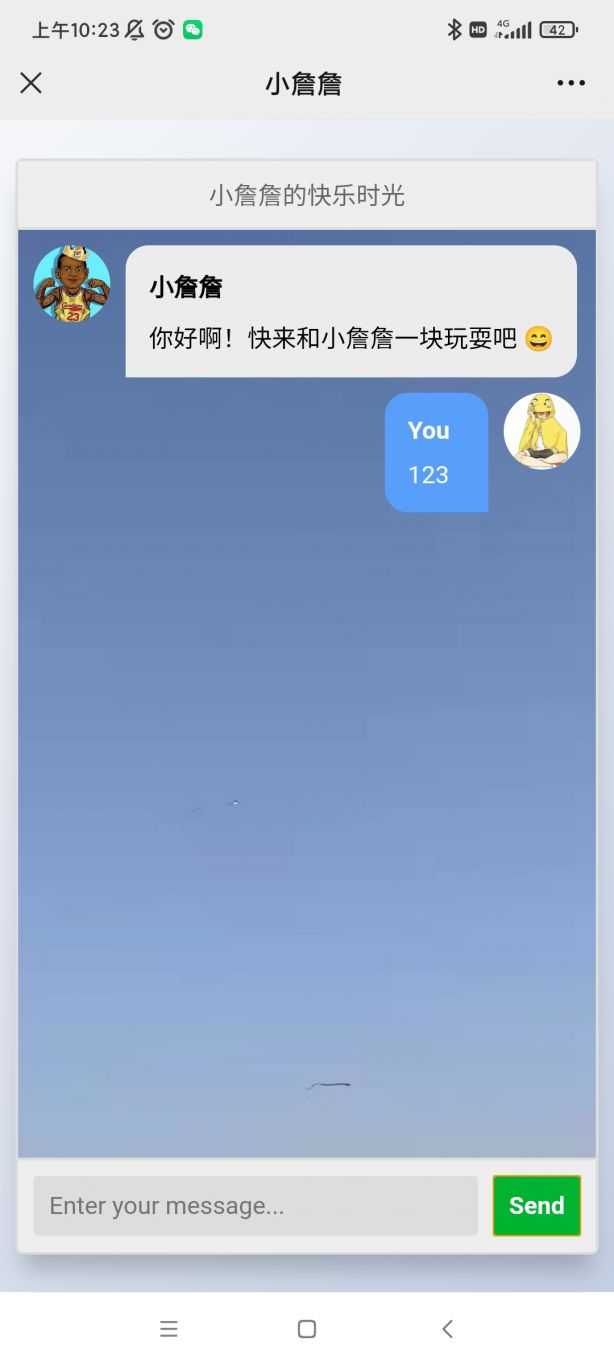

为此,针对狭窄空间角焊缝端点寻位难,焊缝局部凸起和变拼装间隙干扰严重等问题,本项目基于机器视觉,实现复杂构件空间角焊缝的高质高效焊接。

线激光视觉传感器对激光线上任何一点的3D坐标进行测量,精度小于等于0.1mm,该传感器除了用于焊缝识别,还可以用于表面轮廓检测、缺陷检测、尺寸测量等。

线激光视觉跟踪传感器安装在机器人法兰盘上,工控机自动处理强噪声焊接图像,自动规划焊接路径,跟踪精度小于等于0.3mm,有效避免热变形造成的焊接误差;设备成本低,算法具备竞争力。

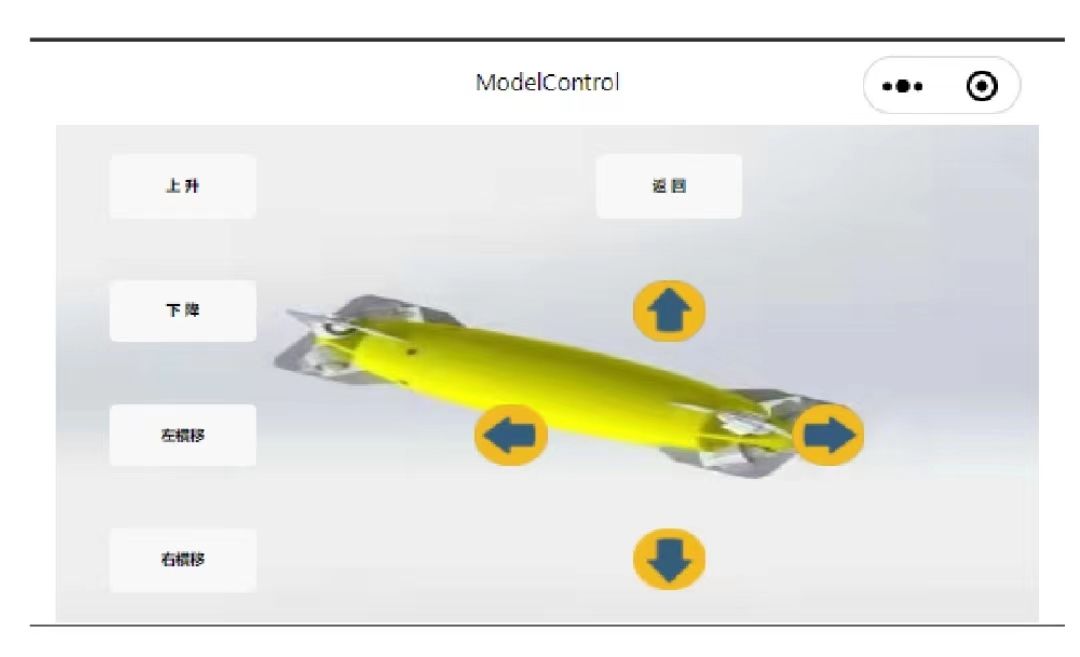

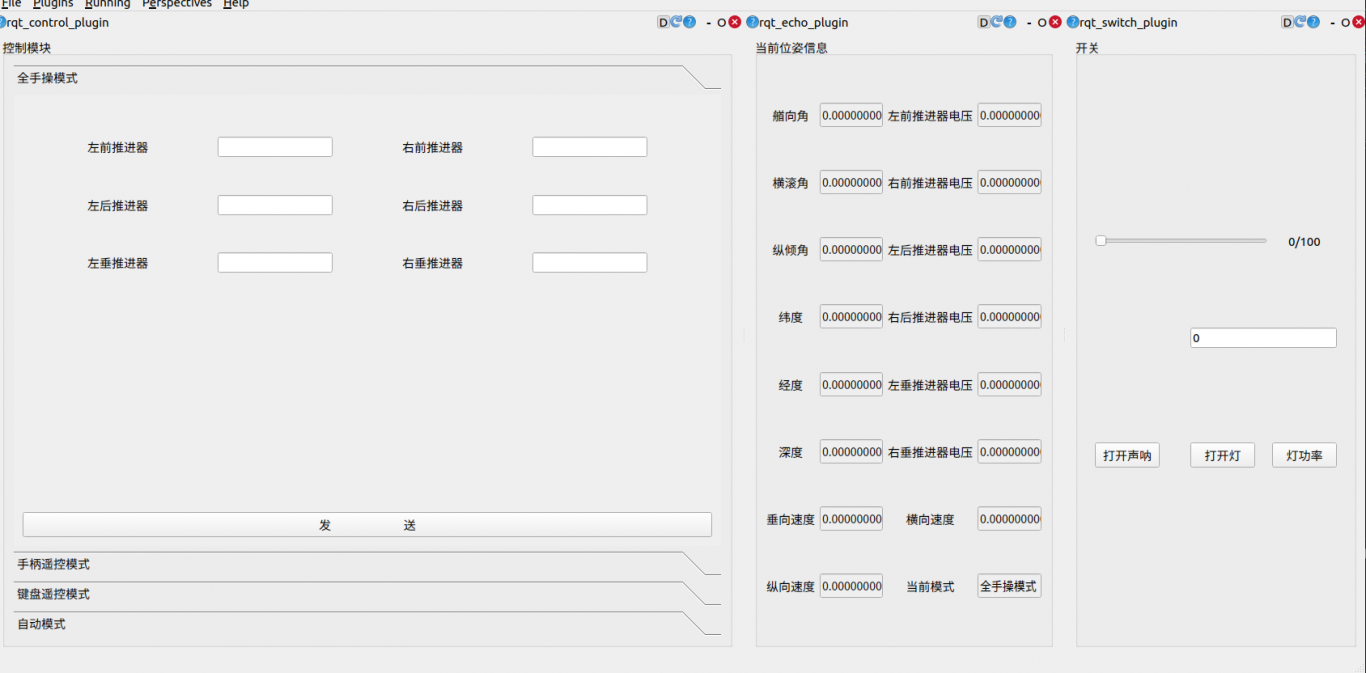

在产线上,粗略放置任意空间形态的焊件,机器人自动识别与跟踪焊缝,自动化完成焊接,高精度高稳定性,取代人工,有效提高焊接效率。

可实现角焊缝、对接焊缝、曲缝等焊缝的识别,未来扩展到更多形态的焊缝。

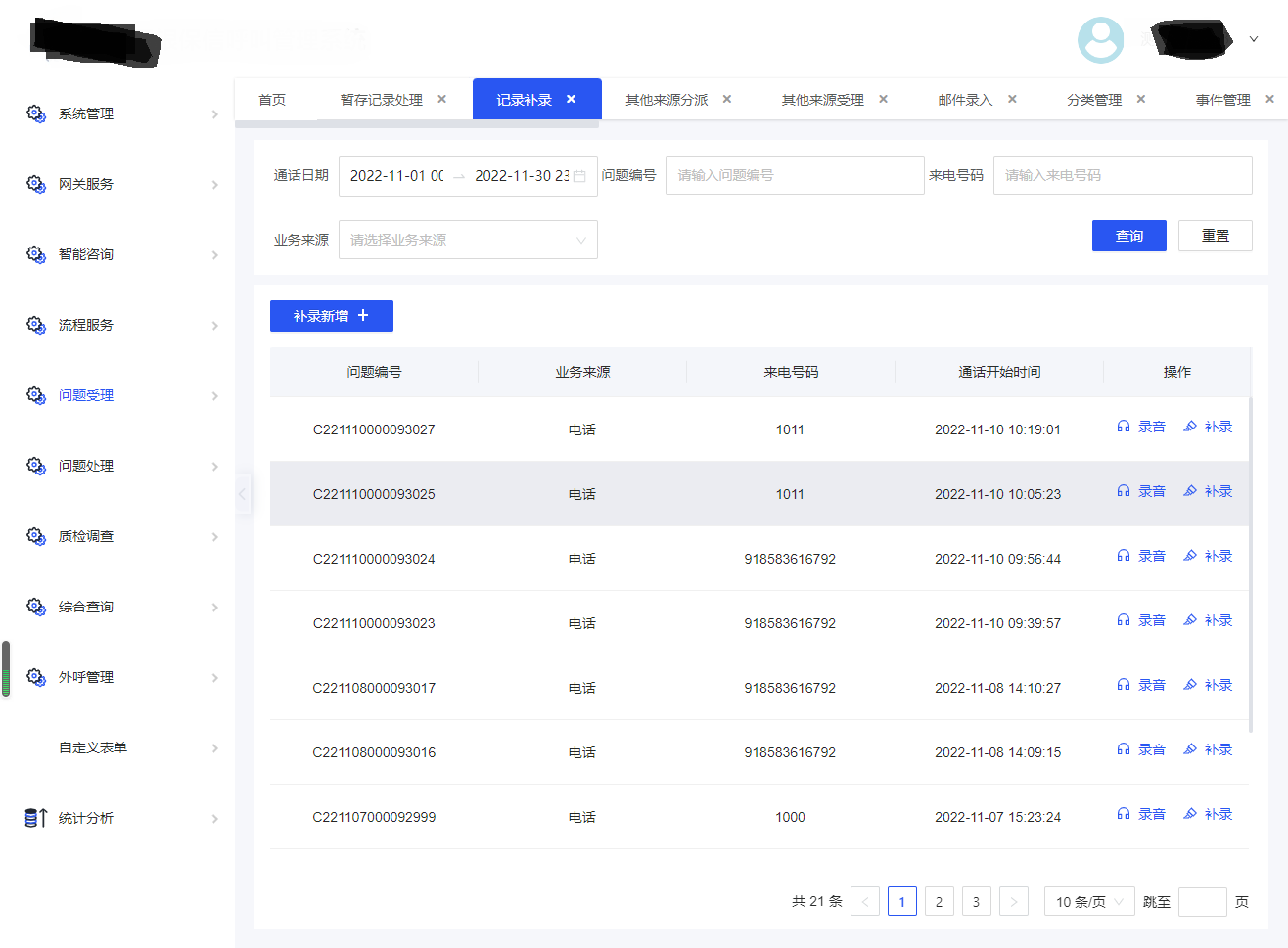

案例图片